El desarrollo de tecnologías de construcción conduce a una mejora en la calidad de la construcción. Los materiales controlados por tiempo se combinan de una manera nueva, dando lugar a combinaciones inesperadas con propiedades impresionantes. Así fue con el hormigón. El material, ampliamente utilizado por los constructores de la antigua Roma, después de una serie de experimentos se convirtió en el antepasado del concreto liviano.

El concreto de espuma puede considerarse una de las variedades más exitosas y comunes de este grupo. El uso máximo de las mejores propiedades de los materiales permite bloques de concreto espumado, cuyas características cumplen con los requisitos de los códigos de construcción.

¿Qué es el hormigón de espuma? Todo lo que quería saber

El hormigón de espuma se refiere a Un grupo de hormigón celular. A menudo se confunde con el hormigón aireado, que difiere en su composición y en la tecnología de procesamiento final (puede ser autoclave o no autoclave).

La base del concreto de espuma es arena, agua y cemento. La tecnología de producción prácticamente no ha cambiado desde los años 30 del siglo pasado. Aditivos a base de espuma, orgánicos o sintéticos, se introducen en el mortero de cemento. Los aditivos baten la masa de la solución, saturándola con burbujas de aire y aumentando el volumen. Las burbujas se distribuyen en la mezcla, y durante la solidificación dejan cavidades cerradas (células). Tales poros reducen la densidad del material; Además de la ligereza, el hormigón adquiere otras propiedades útiles para la construcción.

Dado que se utiliza un aglomerante de cemento para la producción de concreto celular, su resistencia continúa aumentando durante un largo tiempo después de la producción (los controles mostraron que la resistencia aumenta 3-4 veces después de 30-40 años de funcionamiento).

Tecnología de producción de bloques de concreto de espuma

La producción de concreto de espuma no necesita construir una cadena tecnológica compleja . La mezcla de cemento y arena se coloca en un mezclador de tanque, donde los aditivos se alimentan del generador de espuma en forma de espuma en una solución acuosa. El complejo de agente de soplado aumenta la resistencia y la resistencia a las heladas del material, reduce la conductividad térmica y la contracción durante el secado. Los agentes espumantes de dos tipos son comunes:

-

Orgánico (origen proteico). El producto es ecológico y más duradero (las paredes de las celdas son más gruesas).

-

Sintético. El material tiene una clase de peligro 4 (puede liberar sustancias tóxicas) y es menos duradero; No recomendado para construcciones residenciales.

Algunas veces, la fibra de vidrio VSM (fibra de construcción, fibra de microinforción) se utiliza como aditivo para aumentar la resistencia del material o la ceniza seca (ceniza volante), lo que permite ahorrar cemento.

La mezcla de los componentes iniciales tiene lugar bajo presión. Luego la mezcla se moldea en formas especiales (casetes) o en monolito. En el segundo caso, después del secado, la masa se corta de acuerdo con las dimensiones especificadas.

El exceso de agua se evapora durante el secado. El endurecimiento se produce de forma natural, lo que reduce la homogeneidad de la estructura de malla fina (en comparación con el hormigón aireado). La simplicidad del proceso le permite preparar espuma directamente en el sitio de construcción. El material resulta barato, ya que su producción requiere de 2 a 4 veces menos cemento.

Características técnicas del concreto de espuma

Con el crecimiento de los volúmenes de construcción de poca altura, la popularidad de los productos de concreto de espuma está aumentando. Los bloques de espuma, cuyos tamaños y precios son muy variables, también atraen con su conjunto de propiedades técnicas y operativas.

Ventajas y desventajas del bloque de espuma

-

Baja densidad. Las construcciones de material liviano ejercen la mínima presión posible sobre la base (la densidad es 4 veces menor que la del concreto de arcilla-dita).

-

Fuerza. Le permite construir muros de apoyo (en edificios de hasta 3 pisos de marcas de D900 y superiores).

-

Conductividad térmica. Más bajo que el ladrillo ordinario 3-4 veces. La baja conductividad térmica proporciona condiciones de vida cómodas en cualquier clima, manteniendo la habitación fresca en verano y cálida en invierno. La consecuencia es el ahorro de energía.

-

Aislamiento acústico. Un factor importante en los entornos urbanos.

-

Riesgo de incendio. Hormigón de espuma se refiere a materiales no combustibles.

-

Resistencia a la humedad. Los bloques, hechos de acuerdo con GOST, casi no tienen poros abiertos y pueden permanecer en la superficie del agua durante días sin absorberla.

-

Sostenibilidad. El bloque de espuma con agentes espumantes orgánicos no emite sustancias tóxicas.

Las desventajas incluyen la apariencia estética baja del edificio, que requiere un acabado. También es necesario monitorizar la geometría de los productos. Debido a la superficie desigual, el ancho de las juntas de mortero aumenta.Para que la conductividad térmica no se deteriore, el parámetro no debe superar los 2 mm; Para lo cual es más conveniente utilizar pegamento.

En nuestro sitio web, puede familiarizarse con los proyectos más populares de bloques de concreto de espuma de las empresas de construcción representadas en la exposición "Low-Rise Country".

Ventajas únicas disfrutadas por el

-

bloque de espuma Ahorrando dinero. El material en sí es barato, lo que le permite ahorrar en la compra. Además, gracias a la facilidad de los bloques de espuma, la base de la casa puede hacerse menos poderosa, lo que también reduce el presupuesto. Costes reducidos de transporte, almacenamiento y muros de mampostería.

-

Ahorre tiempo y esfuerzo. El bloque de espuma, cuyo tamaño es mucho más grande y su peso menor que el de un ladrillo, le permite simplificar y acelerar el proceso de construcción.

-

Facilidad de procesamiento. Los bloques de espuma son fáciles de cortar, perforar y shtrobit con una herramienta estándar, una amoladora o una sierra de mano manual. Esto simplifica todos los tipos de trabajo: acabado, plomería y cableado eléctrico.

Desventajas de los bloques de concreto de espuma, que los vendedores no mencionan

Los bloques de concreto de espuma son una materia prima probada para la construcción privada y el aislamiento de paredes de edificios terminados. Como cualquier material, el concreto de espuma tiene una serie de características, cuya ignorancia conduce al mal uso y la frustración.

Baja resistencia a la compresión

En un esfuerzo por reducir los costos de producción, el fabricante puede usar materias primas de bajo grado (cemento). Al comprar un lote de bloques vale la pena comprobar el certificado. Puede verificar la fuerza de la marca al clavar un clavo de 10 cm en el bloque de espuma. La fuerza es normal si no se puede quitar con las manos descubiertas.

El fabricante busca evitar costos de almacenamiento adicionales para los productos terminados. La resistencia de la marca del concreto de espuma (100%) se logra solo a los 28 días después de la producción y aumentos adicionales a lo largo de décadas. El uso de bloques antes de la expiración de este período (1 mes) puede llevar a la contracción y la aparición de grietas en las estructuras terminadas.

¡Puede ser interesante! En el artículo del siguiente enlace, lea sobre proyectos de dos pisos. casas

Características de construcción

-

Las estructuras de hormigón de espuma necesitan refuerzo, que se lleva a cabo en cada 4-5 filas de bloques y junto a las aberturas, incluso para edificios de un solo piso. Permitirá realizar una instalación fiable de superposiciones y sistema de vigas.

-

Los bloques para el acabado de fachadas deben tener un coeficiente de resistencia a las heladas de 50 (la relación de los bloques de desplazamiento D500 varía entre 25-35), de lo contrario, las deformaciones son inevitables.

-

Para el acabado de las paredes, use emplastos y pinturas especiales; El acabado habitual es deformado y garantizado para ser cubierto con grietas. El diseño durante el trabajo debe estar protegido de la acumulación de agua.

-

Bajo las condiciones de la banda media, el grosor mínimo de la mampostería debe ser de 640 mm (el bloque estándar tiene un grosor de 500 mm), la base es preferiblemente una cinta monolítica.

Características de los sujetadores.

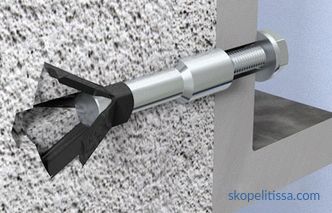

Aunque los tornillos autorroscantes y los clavos se atornillan en el concreto aireado como un árbol, lo sostienen mal; Debido a la baja resistencia mecánica, el material poroso se desmorona fácilmente. Si necesita colgar algo más pesado que la imagen, las clavijas o anclajes estándar no son adecuados. Al instalar muebles, equipos eléctricos o accesorios de plomería, están especialmente diseñados para paredes porosas. Está hecho de metal, plástico o nylon; Hay anclajes químicos con fijación en la base del pegamento.

Principales aplicaciones de los bloques de espuma

Los bloques de espuma se utilizan ampliamente para la construcción de viviendas e industrias. edificios Se utilizan en:

-

Construcción de muros de carga. Colocar bloques de variedades duraderas.

-

Construcción de paredes interiores.

-

Aislamientos térmicos. Se utilizan bloques de espuma de densidad mínima, ya que sus propiedades de aislamiento térmico (así como de aislamiento acústico) son máximas.

Puede ver el video sobre el concreto de espuma y sus características:

Tipos y características de los bloques de espuma (tamaños y peso estándar)

Los bloques de hormigón de espuma, cuyos tamaños y precios se adaptan a varias clases, se dividen según su densidad (número de cavidades de aire por unidad de volumen) y destino. Cuanto más pequeños son los poros, mayor es la densidad, la conductividad térmica, la resistencia y la dimensión de la marca.

-

Bloques de construcción. Las marcas D1000-D1200 se utilizan para estructuras de carga. Tales bloques asumen el peso del piso, el siguiente piso y el techo. Tienen la máxima resistencia y peso.

-

Bloques combinados (aislamiento térmico estructural).Los grados D600-D900 son adecuados para estructuras portantes y aislamiento térmico efectivo en construcciones privadas.

¡Puede ser interesante! En el artículo en el siguiente enlace, lea sobre los proyectos de las casas 8 a 8.

-

Aislamiento térmico. Unidades ligeras con máximo aislamiento térmico, adecuadas para particiones internas. Marca usada D100-D500.

El tamaño estándar de un bloque de espuma para construir una casa tiene varias opciones. Un bloque de pared estándar con un tamaño de 600x300x200 o 600x400x200 mm se utiliza con mayor frecuencia para muros de carga externos, para muros de carga internos - 300x200x600 mm, las particiones se colocan utilizando bloques de 100x300x600 mm. La dispersión está asociada con las peculiaridades de la formación de diferentes tipos de mampostería.

El peso de los bloques depende de la marca (es diferente para bloques del mismo tamaño, pero diferentes marcas).

Es importante entender que con el tiempo, bajo la influencia de las condiciones climáticas, el peso de los bloques de espuma crecerá inevitablemente. Esto se tiene en cuenta al diseñar la fundación.

Hay tablas en las que puede rastrear el cambio de peso dependiendo de la humedad. El peso del bloque de pared (con un peso inicial de 10.8 a 43.2 kg) puede variar de 11.7 a 47.5 kg (con una humedad relativa del 75%).

Precios para bloques de espuma

El precio de un bloque de espuma depende del fabricante y la marca. Precios promedio:

-

Un bloque de construcción de tamaño estándar 600x300x200 costará 3200-4500 rublos. / 1 m³.

-

El bloque de construcción y aislamiento térmico (pared) - 120-140 rublos. pieza ; Media cuadra - 60-75 rublos. pieza ; El precio promedio de 1 m³ varía entre 3200-3800 rublos.

-

El tamaño del bloque de aislamiento térmico de las marcas D100-D500 y 400x200x600 mm costará entre 2700 y 3000 rublos. / 1 m³, 1 unidad cuesta 117-120 rublos.

Las dimensiones de los bloques de concreto de espuma pueden variar de diferentes fabricantes. Al comprar, debe prestar atención al color y la calidad de la superficie del material. El hormigón de espuma de alta calidad debe tener un color grisáceo uniforme. Por tecnología, los bloques no pueden volverse blancos brillantes; La violación del proceso conduce a la fragilidad. En una superficie lisa no se debe astillar ni agrietar, las celdas no están conectadas entre sí.

Lo que es más ventajoso para usar en la construcción de objetos: bloques de hormigón celular o bloques de espuma

-

Los poros de aire aislados en los bloques de espuma evitan que la pared respire y transmitan poco el calor. Por lo tanto, para un aislamiento adicional de las estructuras de hormigón de espuma, puede utilizar espuma. Concreto aireado con estructura transpirable, se recomienda calentar la lana mineral, transpirable.

Una clara comparación de bloques de espuma y bloques de gas en el video:

-

El bloque de gas excede la fuerza del bloque de espuma 3-4 veces (si comparamos marcas con igual densidad); yeso sobre él yace más suave. Al mismo tiempo, el hormigón aireado se absorbe fácilmente y cede la humedad. A la misma densidad, el bloque de espuma flota sobre la superficie del agua y el hormigón aireado se sumerge parcialmente en agua.

-

La porosidad del concreto aireado es más homogénea que la del concreto de espuma, debido a las peculiaridades de la producción. Debido a los poros de diferentes tamaños, la conductividad térmica de diferentes bloques de concreto de espuma puede diferir.

-

La pared de bloques de espuma absorbe la humedad más lentamente que la de los bloques de gas. Pero ambas fachadas necesitan protección contra el contacto directo con el agua.

-

El concreto aireado se produce a partir de ingredientes naturales. En la producción de bloques de espuma se utilizan agentes espumantes de origen sintético, que pueden dañar la salud humana.

-

Los bloques de concreto de espuma son más rentables (más baratos) que el concreto aireado. Pero el mortero de cemento para la mampostería gastará más dinero que pegamento.

¡Puede ser interesante! En el artículo en el siguiente enlace, lea sobre proyectos de viviendas de hasta 150 m.

Conclusión

Y Los bloques de concreto de gas y espuma sirven como un material versátil que ha encontrado una amplia aplicación en la construcción privada. Se utilizan para la colocación de muros de carga y tabiques, techos entre pisos. Con su ayuda, calientan las paredes externas y los sótanos. Se utilizan con éxito para la construcción de garajes y edificios para fines domésticos. En cualquier caso, para que el edificio sea resistente y duradero, el material debe comprarse a un fabricante de confianza con buenas recomendaciones. También es importante tener en cuenta las características del material.